自动称重识别报警剔除系统是现代生产线,尤其是食品、药品、化工、物流等行业质量控制的核心环节。它集成了传感、计算、判断与执行,形成了一个高效的闭环控制。

整个过程自动化,无需人工干预:

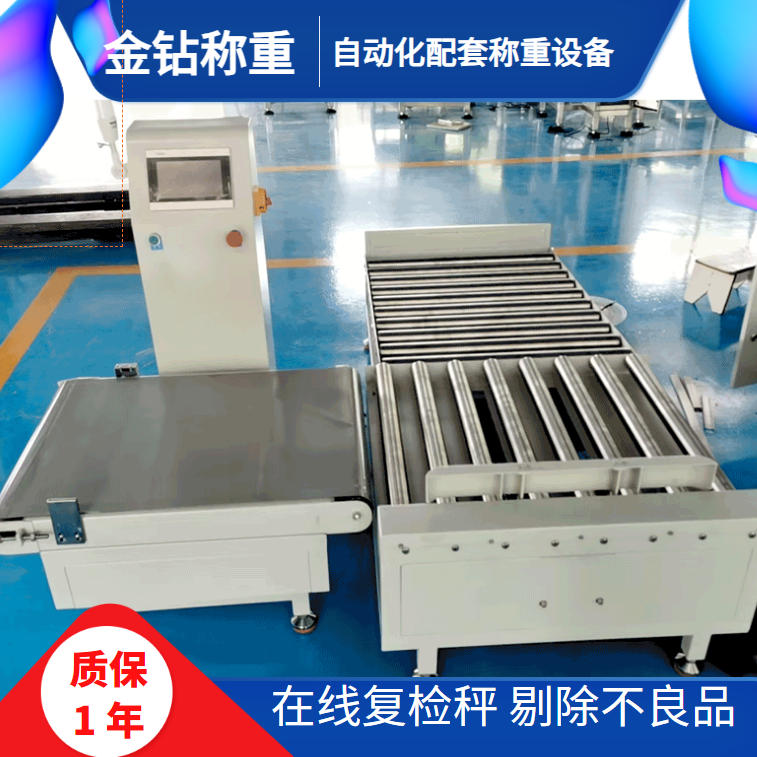

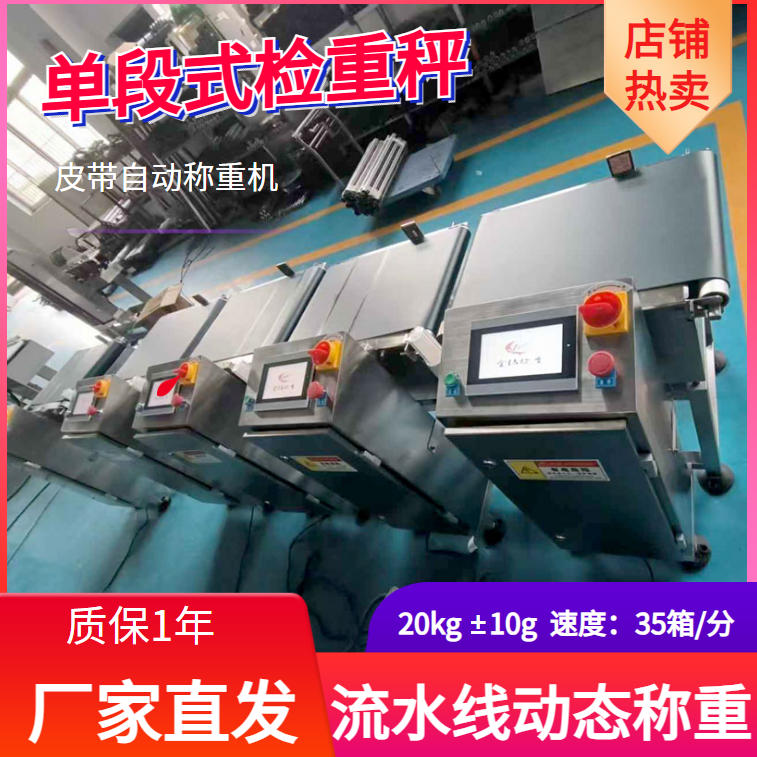

自动称重: 产品在流水线上通过高精度动态检重秤。

识别与判断: 称重数据被实时传送至PLC或工业电脑,系统将其与预设的标准重量范围进行比对。

报警: 一旦产品被判定为超重、欠重或在其他设定条件下(如分类),系统会触发报警(声光、屏幕提示、消息推送)。

自动剔除: 系统精确定位不合格产品,当其运行到剔除器位置时,立即触发剔除动作(如推杆、吹气、拨杆等),将其移出主生产线。

食品包装行业 - 重量检测与缺件检查

场景: 一家饼干厂生产盒装饼干,每盒应包含固定数量的独立小包装。由于包装机故障,可能出现“缺袋"或“多装"的情况。这既导致客户投诉,也造成成本损失。

应用:

系统集成: 在包装线末端,安装动态检重秤。

工作流程:

封装好的饼干盒经过检重秤。

系统瞬间称重,并与标准重量(含包装)对比。

识别判断: 重量明显偏轻 -> 判定为“缺件";重量明显偏重 -> 判定为“多装"。

报警与剔除: 系统触发报警,通知操作员检查包装机。同时,通过气动推杆将不合格品推入指定的返工筐。

优势:

100%全检: 对每一个出厂产品进行检验,替代了低效且有误差的抽检。

保证客户满意度: 杜绝了“缺斤短两"的产品流向市场,维护品牌声誉。

成本控制: 避免了因多装造成的物料浪费,也避免了因缺件导致的客户索赔和退货损失。

过程优化: 通过统计过程控制(SPC)分析重量趋势,可提前发现包装机或原料的异常,实现预防性维护。